Sono molte le guide dedicate alla corretta realizzazione dei sistemi d’isolamento a cappotto, a partire dalla guida realizzata dal Consorzio Cortexa dei produttori del cappotto di qualità per arrivare ai manuali redatti dai singoli produttori dei sistemi.

La guida “Sistemi d’isolamento a cappotto” realizzata da Waler è, in questo campo, un esempio completo ed in costante aggiornamento.

Nonostante l’abbondanza di guide che specificano come realizzare un sistema d’isolamento dall’esterno di qualità, non mancano i cantieri in cui è possibile notare marchiani errori che possono compromettere l’aspetto estetico e talvolta la tenuta del sistema.

Lo scopo di questo articolo è presentare alcuni esempi estremi di realizzazioni visibilmente compromesse portando alla luce i difetti realizzativi alla base.

Malta collante

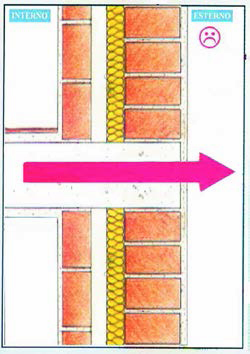

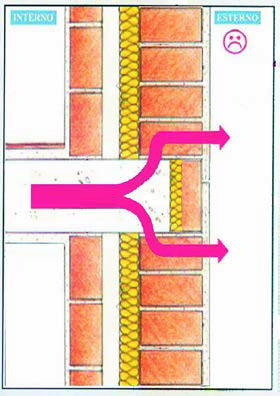

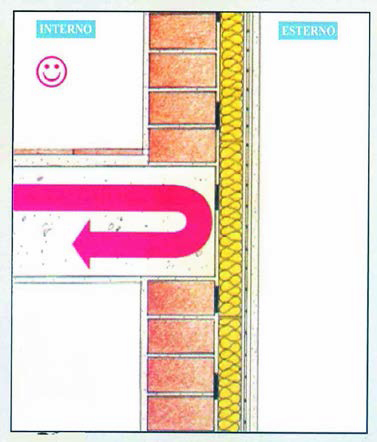

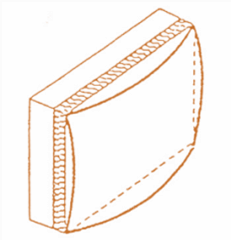

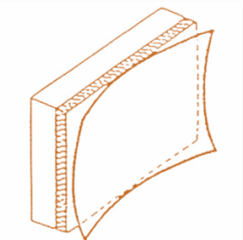

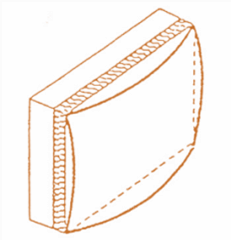

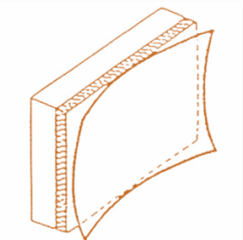

Figura 1 Figura 2

Il collante per cappotto ha un duplice scopo: sorreggere il sistema e limitare le dilatazioni igrotermiche.

Benchè quantità ridotte di collante possano essere sufficienti per sorreggere il sistema in tempi brevi, le continue sollecitazioni igrotermiche a cui è sottoposto possono pregiudicare la tenuta nel tempo.

Un regolare incollaggio secondo il metodo a “cordolo e punti” vincola correttamente il pannello bloccando i movimenti dei bordi (tipici della stagione fredda) e della parte centrale (stagione calda).

Una corretta quantità di malta collante, circa 4 kg/m2, darà la sicurezza di non trovarsi in situazioni come quella della figura 1.

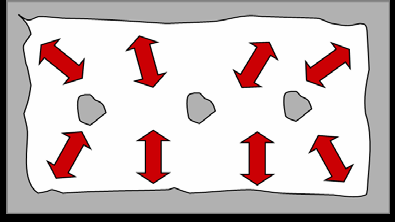

Figura 3

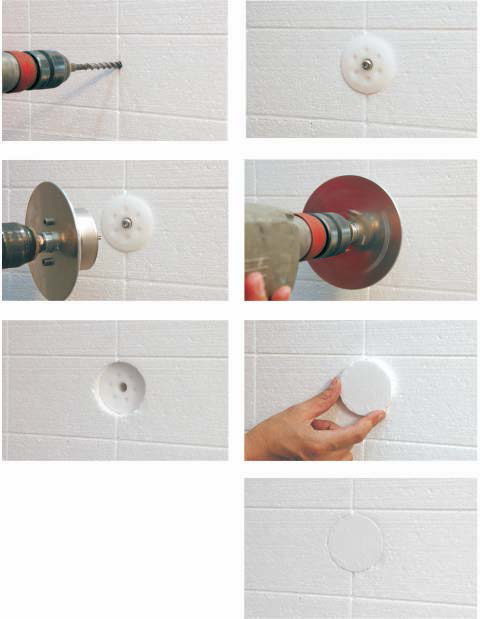

Tassellatura

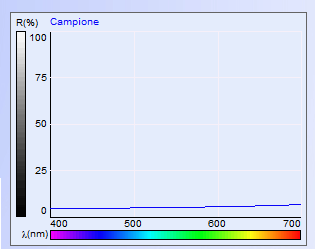

Assorbimenti disuniformi in facciata possono pregiudicare l’aspetto estetico finale.

Situazioni come in figura 5 sono, ovviamente, casi estremi, ma una corretta gestione della fase realizzativa può scongiurare questi e altri problemi similari.

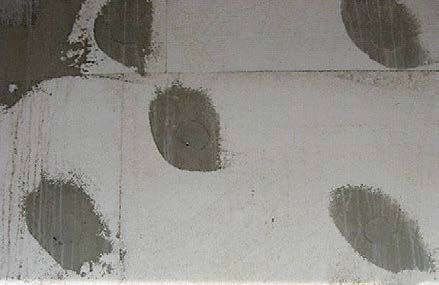

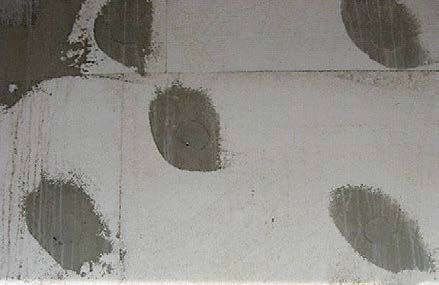

Figura 4

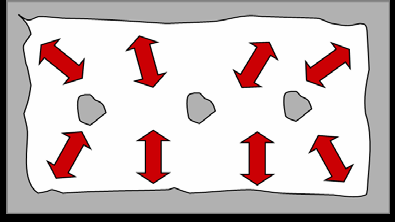

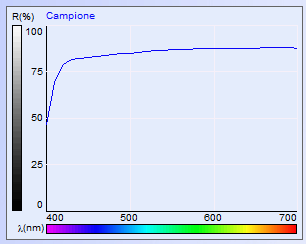

La scorretta posa dei tasselli può essere causa di assorbimenti disuniformi: se il tassello, durante la percussione, viene spinto eccessivamente in profondità creando degli avvallamenti nel pannello isolante, allora l’unica soluzione per ottenere una superficie finale planare sarà quella di stuccare gli avvallamenti prima dell’esecuzione dello strato rasante; tanto maggiore sarà la profondità dell’avvallamento, tanto maggiore sarà la differenza di assorbimento: rispetto ad uno strato rasante spesso pochi millimetri, avrò delle zone in cui la malta potrebbe arrivare fino ad un centimetro e, dunque, in cui l’assorbimento capillare sarà molto maggiore; i cicli secco-umido (e dunque asciugatura-assorbimento) che si susseguono nell’ambiente circostante potrebbero dunque por tare, col tempo, ad una differenza cromatica in facciata. Lo stesso problema potrebbe verificarsi qualora i pannelli isolanti non fossero ben accostati e la fuga fosse riempita con la malta rasante.

tare, col tempo, ad una differenza cromatica in facciata. Lo stesso problema potrebbe verificarsi qualora i pannelli isolanti non fossero ben accostati e la fuga fosse riempita con la malta rasante.

Figura 5

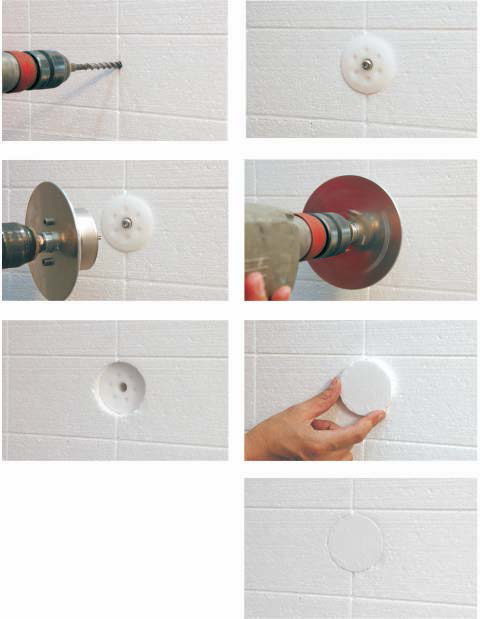

Una corretta gestione della posa prevede che i tasselli siano posti a filo del pannello isolante: nell’uso di tasselli a percussione, questo si traduce nella necessità di dosare la forza impiegata per la battitura del chiodo; una soluzione più semplice consiste, in alternativa, nell’uso di tasselli ad avvitamento che permettono di regolare alla perfezione la profondità di posa.

Questo tipo di tasselli (vedi ad es. Waler STR) permette inoltre, grazie ad uno specifico accessorio per avvitatori, di inserire il tassello ad affondamento con la chiusura del foro tramite tappi in materiale isolante (fig.6). Questo tipo di soluzione, inoltre, elimina completamente il ponte termico puntuale costituito dal tassello.

Nel caso della fuga eccessivamente ampia, invece, sarà sufficiente prestare maggiore attenzione durante l’accostamento dei pannelli o inserire una piccola striscia di materiale isolante qualora la fuga superi i 2 mm

Figura 6

E’ importante ricordare anche in questa sede che la tassellatura del sistema isolante, benchè non obbligatoria, è sempre consigliata poiché le forze di trazione del vento, soprattutto negli edifici alti, può essere devastante e non sempre la colla può resistere alle raffiche maggiori (figura 7)

Figura 7

Rasatura Armata

Lo strato di rasatura, composto da malta rasante e rete d’armatura, ha lo scopo di proteggere il sistema dalle sollecitazioni meccaniche e dalle tensioni igrotermiche: una scorretta posa di questo strato lascia il sistema “indifeso”.

Per una posa corretta, la malta rasante deve essere stesa sul pannello isolante con spatola d’acciaio e su di essa deve essere posata la rete d’armatura, sovrapponendo i teli di rete di almeno 10 cm; ad asciugatura avvenuta può essere effettuata la seconda mano di malta rasante per garantire una corretta copertura della rete.

Quantità ridotte di malta (la quantità consigliata è di 4 kg/m2) o teli di rete appoggiati a secco sui pannelli, non garantiscono la necessaria protezione meccanica al sistema (figura 8)

Figura 8

La mancata sovrapposizione della rete (figura 9, in alto) lascia le zone di accostamento tra i teli soggette alle tensioni termoigrometriche, che possono scaricarsi in facciata causando delle lesioni.

Nella stessa immagine, in corrispondenze dello spigolo del serramento, è possibile vedere un altro tipo di lesione, causata dalle tensioni a 45° tipiche delle aperture di facciata: questo tipo di problemi può essere evitato grazie all’utilizzo di appositi fazzoletti di rete sagomati per proteggere al meglio la facciata e l’imbotte del serramento (Waler AS3D, figura 10)

Figura 9

Figura 10

Finitura

Le condizioni ambientali e le temperature dei materiali e dei supporti sono fondamentali: l’applicazione con temperature e/o valori di umidità non idonei può ripercuotersi sul risultato estetico finale.

La temperatura ambientale, delle superfici e dei materiali deve essere inclusa tra 5 e 35 °C, l’umidità relativa deve essere inferiore all’80%.

Temperature eccessive riducono il tempo di lavorabilità dei materiali, che potrebbe asciugare troppo rapidamente, temperature troppo basse potrebbero far congelare i materiali impedendo la corretta maturazione e di conseguenza la corretta presa degli stessi.

La pioggia battente su una malta rasante o una finitura non ancora mature porta, ovviamente, ad un dilavamento della superficie con la perdita del materiale; particolare attenzione va prestata anche all’umidità relativa ambientale: la presenza di nebbia

impedisce ai materiali di asciugarsi ed in alcuni casi può portare ad un’eccessiva diluizione del prodotto che in tal modo non possiederà più le caratteristiche chimiche necessarie per mantenere la presa sulla malta rasante (fig.11)

Figura 11

La breve galleria di immagini che è stata presentata mostra i risultati più estremi di una serie di errori che vengono comunemente commessi durante la posa di un sistema d’isolamento a cappotto.

Quello che si è verificato nei cantieri presi in esame non è una conseguenza automatica dei corrispondenti errori applicativi, ma l’unico modo per prevenire la seppur rara possibilità che si verifichino è controllare costantemente che la posa venga effettuata secondo le indicazioni dei produttori: in tal senso si ricordano i già citati “Manuale di Posa” del gruppo Cortexa e “Sistemi d’isolamento a cappotto” di Waler.

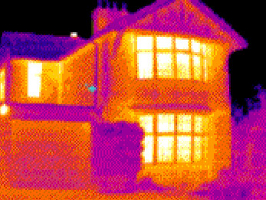

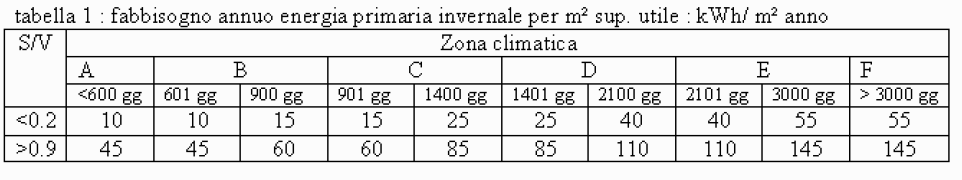

si pone lo scopo di ridurre i valori limite di FEP (Fabbisogno di Energia Primaria) per gli edifici nuovi e per le ristrutturazioni.

si pone lo scopo di ridurre i valori limite di FEP (Fabbisogno di Energia Primaria) per gli edifici nuovi e per le ristrutturazioni.

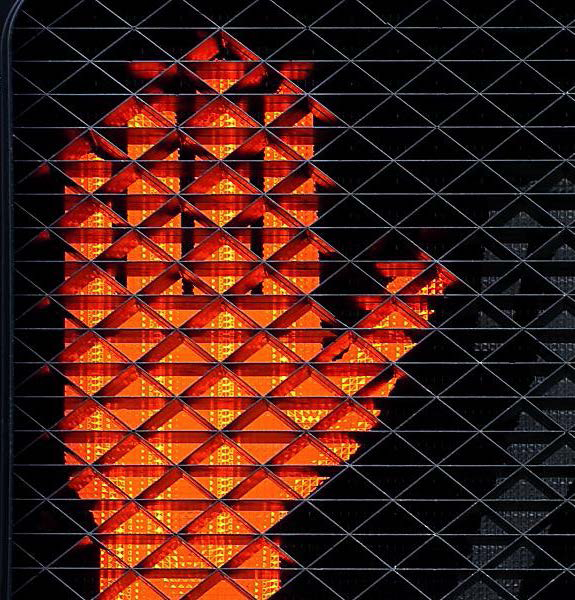

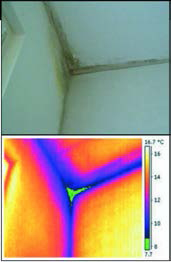

parte di parete è inferiore di qualche grado rispetto alla temperatura dell’ambiente si avverte infatti una sensazione di disagio in pross

parte di parete è inferiore di qualche grado rispetto alla temperatura dell’ambiente si avverte infatti una sensazione di disagio in pross